Materials Factory

‘Hightech is ook: het vervangen van iets dat niet circulair genoeg is,’ beweren Lawrence Batenburg en Harry Verbakel van Materials Factory.

Wat doet Materials Factory?

Materials Factory ontwikkelt innovatieve en duurzame eindoplossingen in de kunststofverwerkende industrie. We stemmen de materiaaleigenschappen precies af op de toepasbaarheid van het eindproduct, met het uitgangspunt dat het biologisch afbreekbaar of recyclebaar is. Dat doen we voor bedrijven maar ook voor eigen projecten.

Voor een bedrijf in Wapenveld hebben we bijvoorbeeld een alternatief voor loodslabben ontwikkeld. Loodslabben worden gebruikt als afdichting voor kozijnen, daken of schoorstenen. Deeltjes van het zware metaal lood, komen terecht in het grondwater. Daarom worden loodhoudende producten binnenkort verboden. Ons alternatief is gebaseerd op PVB, dat overblijft als restproduct na het recyclen van autoruiten. Deze PVB slabben hebben zelfs nog betere eigenschappen als de traditionele van lood, maar zonder de nare bijwerkingen. Bovendien hebben ze een levensduur van dertig jaar waarna ze volledig recyclebaar zijn.

We bedenken ook veel oplossingen en nieuwe toepassingen zelf. Nu zijn we bijvoorbeeld bezig met de ontwikkeling van een milieuvriendelijk brandblusmiddel. Het werkt niet alleen voor klasse A branden, tests bij de brandweer wijzen uit dat het zeer effectief is bij vloeistofbranden. Binnenkort gaan we testen met het blussen van lithium- en vetbranden. We zijn ervan overtuigd dat dat ook gaat lukken.

We hebben zelfs een wereldprimeur met introductie van biologisch afbreekbaar textiel. De eigenschappen zijn ook bijzonder; het textiel voelt koel aan en is enorm zacht. We zijn in gesprek met partijen om deze technologie verder te ontwikkelen. Een biologisch afbreekbaar textielproduct dat je gewoon op de composthoop kunt gooien is niet alleen voor de tapijtindustrie een doorbraak, maar ook in de uitvaartbranche. Er is veel aandacht voor natuurlijk begraven, maar tot nu toe bleef eigenlijk alleen de kleding over. Met onze uitvinding kan zelfs de kleding afgebroken worden.

Dit zijn prachtige projecten natuurlijk. Het lastige eraan is, is dat wij soms sneller ontwikkelen dan dat de markt er klaar voor is.

Wie ben je en wat is je rol binnen Materials Factory?

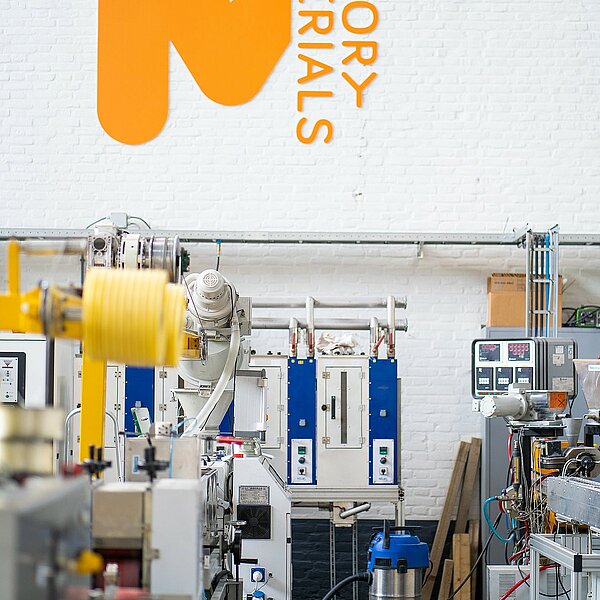

Mijn naam is Lawrence Batenburg en ik ben oprichter en eigenaar van de Materials Factory. Ik heb anorganische chemie en polymeerchemie gestudeerd. Na mijn studie heb ik bij TNO gewerkt en ben daarna gestart als zelfstandig consultant. Gedurende de tijd ben ik test- en analyseapparatuur gaan aanschaffen om efficiënter te kunnen zijn. Drie jaar geleden zijn we gestart in een pand op StrijpT dat nu volledig voorzien is van de nieuwste apparatuur om ook zelf te kunnen ontwikkelen. Inmiddels werken we met zijn vijven.

Mijn naam is Harry Verbakel. Ik heb werktuigbouwkunde gestudeerd en ben daarna gaan werken bij Akzo Engineering. Na een avondstudie bedrijfskunde rolde ik de commercie in. Ik vond het leuk om op zoek te gaan naar echte innovaties en kwam daarbij Lawrence tegen. We hadden een klik en in 2016 zijn we samen gaan werken. We vullen elkaar mooi aan; het commerciële werk neem ik voor mijn rekening en Lawrence is het innovatieve brein.

Op welke manier dragen jullie bij aan het oplossen van global challenges?

We ontwikkelen uitsluitend oplossingen die volledig biologisch afbreekbaar of recyclebaar zijn. We kijken daarbij ook naar de manier waarop we met onze leefomgeving omgaan. Denk bijvoorbeeld aan hockeyvelden waar je geen water meer voor nodig hebt, of kunstgrasvelden die tien tot twintig graden kouder aanvoelen dan normaal. Ook daar heb je minder water nodig voor het onderhoud omdat je niet hoeft te koelen. Of wat te denken van de rubbergranulaatkorrels waar onze voetbalvelden mee vol liggen? Door oude autobanden ter vermalen tot kleine deeltjes maak je het milieuprobleem alleen maar groter; je gaat het verspreiden over een heel groot oppervlak en het verdwijnt in de voetbalsokken, in de was, in het grondwater. Het blijft op de manier honderden jaren in de natuur aanwezig. We ontwikkelden korrels voor kunstgrasvelden die vallen onder de microplastic ban ter vervanging van het rubbergranulaat.

Welke impact hebben jullie in 2030 gerealiseerd?

Het zou mooi zijn als minimaal de helft van waar we nu mee bezig zijn, goed geland is. Wat we doen is natuurlijk heel mooi, maar we hebben één frustratie; het duurt lang voordat onze ontwikkelingen commercieel toepasbaar zijn. We zijn de tijd redelijk ver vooruit. We starten iets op tot een proefconcept of een pilot en daarna moet iemand anders het stokje overnemen. Het bedenken en ontwikkelen van innovaties is onze kerntaak, de markt moet de rest doen. Alles ligt klaar.

Met welke partij willen jullie samenwerken om dit te realiseren?

We zijn op zoek naar een partner die onze innovaties stevig in de markt kan zetten en succesvol kan maken. Daarom zijn we al druk met een nieuw bedrijf, waarin we ook zelf de slag naar de markt willen maken met onze nieuwe producten. Ons milieuvriendelijk brandblusmiddel is zo’n prachtig voorbeeld, dat verdient een stevige plaats in de markt. De juiste partij hoeft daarvoor niet persé uit de regio te komen. Met name in het Botlekgebied zit veel petrochemische industrie, dus misschien vinden we een partner in die regio. We zijn ook heel erg benieuwd naar de testen met de lithiumbatterijbrand. Als ons product daarop werkt, dan is er een heel groot probleem opgelost.

Wat hoop je dat de Brainportregio in 2030 heeft gerealiseerd op het gebied van innovatie en duurzaamheid?

We zijn niet voor niets op deze plek gaan zitten. Brainport Eindhoven is een van de meest innovatieve hubs van de wereld. Wij geloven heel erg in de filosofie van Brainport; zorg dat je veel innovatieve bedrijven en startups aantrekt en dit combineert met goed opgeleide mensen, hogescholen en universiteiten. Gooi dat allemaal bij elkaar en zorg ervoor dat er een samenwerkingscultuur is. De regio heeft een opendeur cultuur; mensen kunnen elkaar makkelijk vinden. Dat is de kweekvijver voor een hele innovatieve omgeving.

Lang geleden was de regio Eindhoven de kunststoffenregio van Nederland. Spuitgieters, verwerkers; ze zaten allemaal hier. Deze tak missen we in het huidige opleidingsaanbod in de regio. We zitten in een transitie naar een circulaire wereld, maar de studenten van Universiteiten en hogescholen hebben nog weinig kennis van wat er nodig is om alles daadwerkelijk circulair te gaan maken. Meer focus op biologisch afbreekbare biopolymeren in onderwijs en onderzoek, zorgt ervoor dat we snellere stappen kunnen maken om alles wat van plastic is te vervangen. Bedrijven en organisaties denken misschien nog te veel aan materiele belangen, maar hightech is ook; het vervangen van iets dat niet circulair genoeg is. Daar is veel innovatie nodig.

Bron: Timeframe Project Eindhoven