Additive manufacturing jaagt innovatie aan in de medische technologie sector Brainport

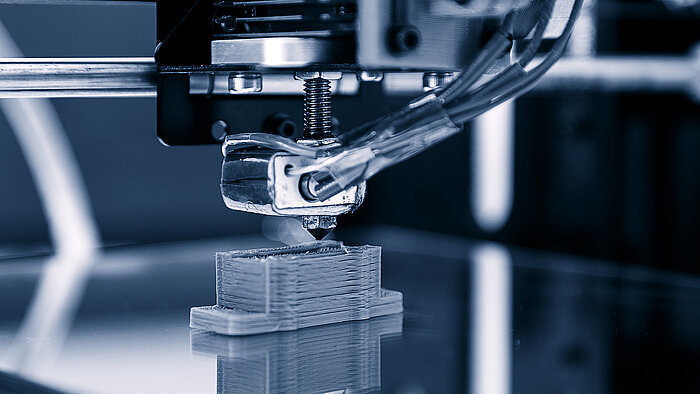

Een ‘lab-on-chip’, een tussenwervelschijf of een ultradun raster voor in een röntgenapparaat. Voorbeelden van toepassingen met 3D-printen in de medische wereld. Een veelbelovende productietechnologie in een wereld waarin nieuwe producten aan strenge kwaliteitseisen moeten voldoen. Drie bedrijven uit de Brainportregio begeven zich met dit soort “Additive Manufacturing” op de medische technologie markt.

“Wij ontwikkelen een methode die betaalbaar en flexibel is en op te schalen”

mede-oprichter Jimmy Sy-A-Chin

Op een lege chip zitten allemaal minikanaaltjes. Die kanaaltjes zijn verbonden met een punt waar vloeistoffen bij elkaar komen. Een laser print als het ware functionaliteiten over de teststraatjes op de chip. “Zo zorg je dat je controle op de doorloop van de vloeistoffen. Dat is de basis van wat we een lab-on-a-chip noemen.” Je kunt er bijvoorbeeld bloed doorheen laten lopen, wat in de chip weer reageert op bijvoorbeeld een diabetestest.

“Deze lab-on-a-chip technologie kan enorm veel tijd in het ziekenhuis schelen”, gaat Sy-A-Chin verder. Nu moeten bloedwaardes in een lab worden getest. “Dat kan soms drie dagen duren.” Sy-A-Chin denkt daarom dat binnen de gezondheidszorg de eerste toepassingen van de chip in de laboratoria van ziekenhuis zullen zijn. Maar zijn ideaalbeeld is dat mensen straks ook thuis hun bloed kunnen testen.

Tien jaar lang werkte Holst Centre aan de technologie. Keiron ontwikkelt de machine die de microfluidische chips kan maken. Met subsidies van onder meer de Nederlandse Organisatie voor Wetenschappelijk Onderzoek (NWO) en een samen met Holst Centre aangevraagde subsidie bij Metropool Regio Eindhoven (MRE) wil de start-up een eerste machine bouwen. Om te laten zien dat het werkt, zegt Sy-A-Chin. “We hebben een tijdlijn uitgezet waarin we onze machines voor massaproductie in 2025 naar de markt willen brengen.”

Metaalbewerker

Het metaalbewerkingsbedrijf FMI ziet 3D-printen als een sterk groeiende productietak. Het bedrijf heeft vestigingen in Nederland en Duitsland en onder meer ASML en Philips als klant. “Frezen, draaien zijn bekende technieken”, zegt Jelle ten Kate, Team Lead Additive Manufacturing bij FMI. Die technieken blijven belangrijk, “ik zie 3D als een extra bewerkingstechnologie”.

Samen met KMWE, NTS Group, Frencken, Machinefabriek De Valk, MTA, Philips Innovation services, Kaak Group en Additive Industries nam FMI deel aan een pilot 3D printfabriek, AddLab. In die pilot ontwikkelden deze industriële partners een set aan 3D-metaalprint-toepassingen voor high-tech en high-end productie. Deze pilot startte in 2013 en liep tot oktober 2016. “Vanuit de ervaring met AddLab en de vraag vanuit de markt heeft FMI uiteindelijk besloten om zelf een 3D-printer aan te schaffen”, vertelt Ten Kate.

“We zagen de potentie ervan. De eerste 3D-printer stond uiteindelijk aan de voet van het succes van vandaag.” Het bedrijf print onder meer eerste prototypes voor klanten, maar ook een hele productielijn voor orthopedische implantaten en instrumenten. Zoals tussenwervelschijven voor in een ruggenwervel, heupimplantaten en toepassingen voor in de knie. Tienduizenden implantaten 3D-printte het bedrijf voor klanten in Europa en Amerika. “Onze producten voldoen volledig aan de in Europa en Amerika geldende kwaliteitseisen.”

Het scala van 3D-printen is enorm breed, zegt Ten Kate. “Er zijn tientallen verschillende technieken en wel honderden materialen om mee te printen. Wat wij doen heeft weer de verzamelnaam van ‘poederbed technologie’, of in het Engels “powder bed fusion.” Hierbij ontstaat er een product door poeder aan elkaar te fuseren. “Je versmelt een laagje, dat stolt. Daarna komt er weer een nieuw laagje poeder, dat versmelt, stolt en zo bouw je het product laagje voor laagje op.”

Volgens Ten Kate is het grootste voordeel van 3D-printen dat er hele complexe vormen mee te maken zijn. “Daardoor kan een implantaat heel goed in je lichaam groeien.” Een geprinte tussenwervelschijf heeft door de open structuur dezelfde mechanische eigenschappen als bot, legt Ten Kate uit.

Vergelijkbaar met de huidige implantaten zijn de door FMI geprinte exemplaren van titanium. “Bij 3D-printen is de afwerking heel belangrijk. Het is niet de meest precieze productietechniek.” Om het glad te krijgen op een precieze afmeting, moet het nog gedraaid of bijvoorbeeld gefreesd worden en de 3D geprinte delen reinigen is een cruciale stap, zegt Ten Kate. “Ook die technieken hebben wij in huis.”

“We zagen de potentie ervan. De eerste 3D-printer stond uiteindelijk aan de voet van het succes van vandaag.”

Multinational

Het internationale bedrijf Dunlee gebruikt het ultrafijne materiaal tungsten, wolfraam in het Nederlands, om mee te 3D printen. Van dat materiaal is bijvoorbeeld het draadje in een gloeilamp gemaakt. Dunlee verkoopt medische componenten voor beeldvormingssystemen zoals CT-scanners, MRI-scanners en röntgenapparaten. Het hoofdkantoor van Dunlee zit in Hamburg, een heeft een vestiging in Best. Die vestiging produceert roosters voor beeldvormingsystemen en beschikt over het grootste tungsten printerpark ter wereld.

Al in 2007 begon Dunlee de mogelijkheden met 3D-printen te verkennen, samen met zijn partner EOS. Een kansrijke mogelijkheid blijkt het zogenoemde ‘anti-scatter grid’, het anti-verstrooiingsrooster in een CT-scanner dat de hoeveelheid straling beperkt die in een radiografische belichting de film, ofwel detector, bereikt.

“Normaal gesproken worden die van lood en of molybdeenplaten gemaakt”, zegt Jan Grage, Product & Business Development Manager 3D Printing bij Dunlee. “Maar het beste materiaal blijkt tungsten te zijn. Vanwege de dichtheid van het materiaal, kan het de straling het best kan absorberen in vergelijking met andere metalen.”

Dunlee ontwikkelde een techniek waarmee je het dunne materiaal heel gericht kunt printen. “Het grote voordeel voor onze klanten is dat wij hun alle ontwerpvrijheid kunnen bieden en we wanden kunnen printen die dunner zijn dan eierschalen.”

In 2014 kwam de doorbraak en sindsdien produceert het bedrijf op grote schaal 3D-geprinte anti-scatter grids. Vanaf 2018 komen er steeds meer printers bij. “Onze vestiging in Best heeft nu meerdere machines tot ver in de dubbele cijfers. Die draaien 24 uur per dag en 7 dagen per week.”

Omdat veel van wat Dunlee doet onder een non-disclosure agreement (NDA) valt, kan Grage weinig zeggen over de projecten waar het bedrijf nu mee bezig is. “Het gebruik van 3D-printing als een levensvatbare bron voor componenten neemt exponentieel toe, maar er is nog een lange weg te gaan.” Grage merkt dat er een grote markt is voor 3D geprint zuivere tungsten en dat steeds meer bedrijven “zich open stellen om samen met ons de mogelijkheden te onderzoeken”.

Ondanks die geheimhoudingsplicht is er volop overleg met bedrijven uit de Brainportregio. “Het gaat bij 3D printen niet alleen over de techniek, maar ook ook om de stappen rondom de printopdracht. Dit omvat intern ontwikkelde nabewerkingscapaciteit en de inkoop van hoogwaardig materiaal. In deze regio zijn genoeg bedrijven waarmee we van gedachten kunnen wisselen. En lokale bedrijven komen naar ons. Om te onderzoeken wat zij met tungsten kunnen doen.”

Sy-A-Chin van start-up Keiron ervaart veel openheid tussen de high tech start-ups. “Ik heb ook een tijd in Hong Kong met start-ups gewerkt, waar een totaal andere werkcultuur is. Daar zijn ze bang om iets te verliezen dat ze nog niet hebben. Als je dat vergelijkt met Eindhoven, dan praten de meeste start-ups hier gewoon alsof ze alle patenten op de wereld hebben. Dan pas komt de vraag of we concurrenten zijn. Hier kijken we hoe we oplossingen kunnen vinden waarbij we samen iets groots naar de markt kunnen brengen. Die mindset vind ik schitterend.”