‘Hoe meer kennis we kunnen verspreiden, hoe beter’

Interview met Roeland Fraters van VDL Nedcar, partner van Green Transport Delta-Elektrificatie

Stel je even voor!

Mijn naam is Roeland Fraters. Ik werk sinds 1985 voor Nedcar. Ik begon bij het onderdeel Volvo, waar ik verschillende functies heb doorlopen. Mijn vorige afdeling was verantwoordelijk voor alle equipment bij de eindmontage. Sinds 2021 leid ik het Battery Competence Team van VDL Nedcar. Ik heb een team van vier collega's, bestaande uit engineers met veel ervaring in het automatiseren van processen. Het is heel mooi om samen met hen aan deze innovaties te werken.

Ik heb veel meegemaakt in de ontwikkeling van personenvervoer. Beginnend met de Volvo 300, vervolgens de 400, S40 en V40. Daarna volgde de Mitsubishi Carisma, Outlander, Colt en de Spacestar. En de Smart, niet te vergeten.

In 2021 ging het project Green Tansport Delta-Elektrificatie van start. Ik ben projectleider van werkpakket twee. In dit werkpakket zijn namens VDL Groep, VDL Nedcar en VDL Steelweld vertegenwoordigd. We realiseren gezamenlijk een flexibele demoproductielijn voor het assembleren van verschillende batterijpakketten. Daarmee dragen we bij aan het verhogen van de batterijkennis in de Nederlandse maakindustrie, zodat we versneld de transitie naar klimaatneutrale mobiliteit kunnen realiseren.

Bij VDL Nedcar krijgen we aanvragen om auto’s te bouwen. Tegenwoordig zijn dat vooral elektrische voertuigen. Het is mooi dat we nu ook kunnen aanbieden om de batterijpakketten voor de betreffende merken te bouwen. Dat hadden we nooit gekund zonder het GTD-E project. We zijn iets meer dan een jaar bezig, en we merken dat de kennis gigantisch gestegen is. We bouwen deze pakketten overigens niet alleen voor auto’s, maar voor alles waar een batterij voor nodig is. Dus ook voor de maritieme sector, het vrachtvervoer of de bouw. Dit kunnen we niet alleen, daarom is de samenwerking met de partners Airborne, ELEO, DAF, EST-Floattech, TU/e, NPS Driven, TNO, Maastricht University belangrijk.

Wat is het doel van de pijler in Green Transport Delta-Elektrificatie waar je aan werkt?

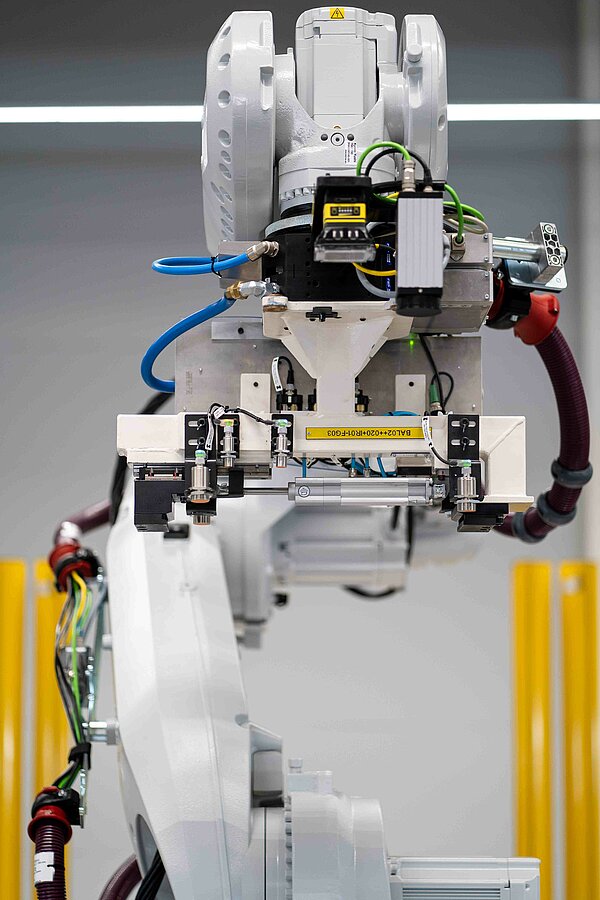

Het doel is tweeledig; enerzijds willen we de kennis over batterijassemblage in Nederland vergroten en toewerken naar een semiautomatische batterijassemblagelijn. Anderzijds willen we onze klanten de mogelijkheid geven om het concept van hun batterijproduct te ontwikkelen tot een serierijp product. Als VDL ondersteunen we bij de maakbaarheidsprincipes van een automatische batterijassemblagelijn en ontwerpkeuzes om de batterij op een kostenefficiënte manier te kunnen produceren. De eerste stap daarin is een demolijn die we hier bij VDL Nedcar hebben ingericht. Dat is een flexibele en geautomatiseerde pilotproductielijn voor batterijpakketten, die voor iedereen toegankelijk is.

We zijn enorm gegroeid in onze kennis op dit gebied. Ook de samenwerking tussen de verschillende partijen werkt heel goed. Ieder heeft zijn eigen aandachtgebied en expertise, dus we vullen elkaar aan. ELEO heeft speciaal voor dit project een microfactory met batterijmodules ingebracht. DAF is bezig met een nieuw batterijpakket en wil naar een hoog volume productielijn. EST Floattech heeft een eigen batterijpakket ontwikkeld. Airborne werkt met robotisering. Zij hebben een programma ontwikkeld waarmee een robot dingen aanleert door het inlezen van een tekening. NPS Driven werkt aan een batterijpakket voor de maritieme sector. De TU/e brengt de logistieke routes in de productielijn en Maastricht University brengt AI in. En dan hebben we TNO voor het onderzoek en ondersteunend technisch werk.

Wij als VDL Nedcar hebben veel kennis over hoe je dingen moet monteren. Deze kennis kunnen wij delen. Onze mensen helpen de collega’s van EST en ELEO bijvoorbeeld met het in elkaar zetten van bepaalde onderdelen. We werken allemaal goed samen en het doel is dat iedereen binnen het werkpakket een win-win situatie ervaart. Wij als VDL winnen ermee dat wij misschien batterijpakketten voor onze partners kunnen bouwen, of dat VDL Steelweld de batterijassemblagelijnen mag bouwen. Onze partners winnen ermee dat ze kennis bij ons kunnen ophalen. Hierdoor verhogen we het kennisniveau in heel Nederland.

Waarom is het belangrijk voor je om mee te doen aan dit project?

In het GTD-E project heb je te maken met meerdere VDL-bedrijven en veel nieuwe partners. Airborne in Den Haag bijvoorbeeld, heeft prachtige technieken. We hebben daar onlangs onze projectmeeting gehouden. Dat is fantastisch om te zien en heel inspirerend. Ook voor ons als VDL.

Wat gaat de inwoner van Nederland merken van deze innovatie?

Als de algemene kennis op batterijgebied omhooggaat, dan hebben we daar allemaal profijt van. We hebben als landje nog best wat uitdagingen en er zijn problemen op te lossen. Bijvoorbeeld om de stabiliteit in het elektriciteitsnetwerk te verhogen. Het gebruik van de juiste batterijpakketten kan daaraan bijdragen. Alles waaraan we werken binnen GTD heeft invloed. We zijn met alle werkpakketten bezig aan de energietransitie. Na dit project volgt het Nationaal Groeifonds, en daarna volgt er weer een stap waarmee we verder opschalen. De projecten groeien en daardoor groeit de landelijke kennis op batterijgebied ook. Door kennisinstellingen te betrekken, hopen we dat scholen de ontwikkelingen oppikken. De aansluiting van het onderwijs op de ontwikkelingen in de markt helpt bij het gereed staan voor de toekomst.

VDL is bezig met het opstarten van het Mobility Innovation Center. Eén van de speerpunten is het batterij ecosysteem. Als we batterijenpakketten voor derden kunnen maken, dan zorgt dat natuurlijk voor werkgelegenheid. Door kennisverbreding kunnen kleinere bedrijven veel voordeel behalen, zodat ze hun productie gemakkelijker kunnen opschalen. Ik denk dat je niet te groot moet beginnen. Daarom proberen wij met een productielijn een hoge flexibiliteit voor een relatief klein volume te installeren, die eenvoudig op te schalen is. Door langzaam te groeien kun je vaak meer klanten binnenhalen.

Het is best een lastige markt waarin we zitten. Sowieso omdat China erg competitief is en omdat veel autobedrijven hun batterijassemblageproductielijnen in huis houden. Misschien dat dat nog kantelt. Zo zijn er maar weinig autofabrikanten die nu nog hun eigen stoelen maken. Dat besteden ze uit. Misschien gebeurt dat straks ook met batterijen. Vrije opslag van batterijen wordt meteen gezien als gevaarlijk. Je moet daar dus veel meer voor regelen dan voor de opslag van andere onderdelen. Als je dat kunt centraliseren door de batterijpakketten te produceren en opslaan bij grote gespecialiseerde firma's, dan zorgt dat voor wat meer rust bij de kleine bedrijven.

Met welke partijen wil je nog meer samenwerken om succes te behalen, en waarvoor mogen mensen contact met je opnemen?

Iedereen die actief is op batterijgebied is interessant voor ons. En wij hebben veel te bieden, want we zijn echt met een mooi en belangrijk project bezig. We hebben bijvoorbeeld ook VDL Bus & Coach. Zij werken met hele grote batterijpakketten met een roestvrijstalenbehuizing. Airborne is één van onze partners in GTD-E en zij maken composietmaterialen. Deze behuizingen zijn veel lichter en net zo sterk. Daar zijn we met een test bezig om te kijken of we een demonstratiebehuizing kunnen maken binnen het GTD-project. Als VDL gaan we kijken of we de composietbehuizing samen met het batterijpakket op onze productielijn kunnen produceren. Dus dat is een win-winsituatie voor alle partijen.

Het GTD-project is ervoor om alle firma’s die bezig zijn met batterijontwikkeling en batterijpakketten aan elkaar te koppelen. Of je nu aan elektrisch personenvervoer werkt, batterijpakketten voor landbouwvoertuigen of de maritieme sector; iedereen is welkom. We kunnen kennisdelen over procestechniek en we kunnen je helpen om te testen. Stel dat je een batterijpakket hebt bedacht en je hebt drie of vier ideeën. Dan kunnen we de ideeën uitwerken en printen. De geprinte delen kunnen we op de lijn testen om te zien welk idee het beste werkt. Onze testlijn is daar speciaal voor ingericht en is open voor iedereen. Dus ik zou zeggen, bel me en dan kunnen we een afspraak maken. Want hoe meer kennis we kunnen verspreiden, hoe beter.

Email: R.Fraters@vdlnedcar.nl

Mobiel: +31 (0)6 51586172