Verdieping

8

minuten leestijd

11 dec 2025

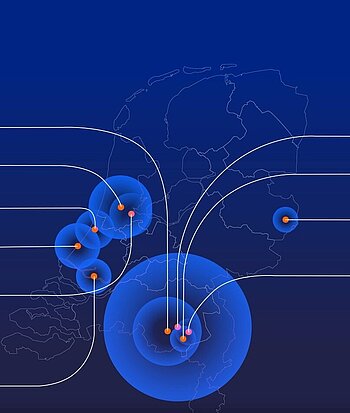

Waar het net stopt, begint het werk: Veldhoven maakt ruimte voor de toekomst.

Veldhoven staat voor een transformatie: van bedrijventerrein naar gemengd woon-werkgebied. Terwijl het net vol raakt, zoeken gemeente en bedrijven samen naar slimme energieoplossingen. Zo ontstaat een toekomstbestendig energiesysteem dat groei en verduurzaming mogelijk maakt.