Dit is hoe Wilting voorsprong opbouwt met 3D metaalprinten

Wilting is gespecialiseerd in de efficiënte productie van hoogwaardige fijnmechanische componenten en modules. En is gevestigd in de Brainportregio.

Adwin Kannekens, commercieel directeur bij Wilting, is overtuigd dat hij met 3D printen betere oplossingen kan bieden voor zijn klanten.

En dat blijkt uit de praktijk van de warmtewisselaar. Zo werd in een aantal designiteraties de warmtewisselaar zelf 30% lichter, de functionaliteit beter door het optimaliseren voor additive manufacturing (de industriële naam voor 3D printen, red.) en de capaciteit zelfs verdubbeld. Bovendien vallen bij Wilting productiestappen weg, zoals het laserlassen, wat een positief effect heeft op de kostprijs. Adwin Kannekens: "Je moet niet bezig zijn met wat de technologie kan of wat deze niet kan. Door de focus op de toepassing te leggen, kun je sneller de stap zetten naar 3D metaalprinten." Met alle voordelen die daarop volgen.

"Je moet niet bezig zijn met wat de technologie kan of wat deze niet kan. Door de focus op de toepassing te leggen, kun je sneller de stap zetten naar 3D metaalprinten."

Adwin Kannekens, commercieel directeur bij Wilting

Meerwaarde van 3D printen voor hightech industrie

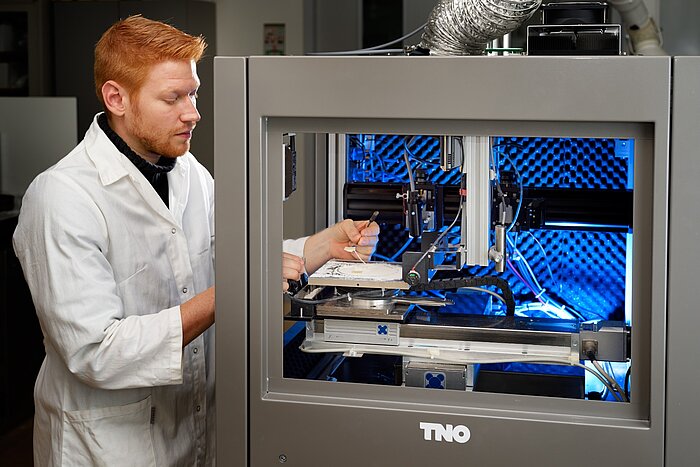

Wilting heeft daarom een 3D print facility gebouwd in de Brainportregio. Hier produceert de toeleverancier op twee 3D metaalprinters onderdelen voor klanten uit de hightech industrie. Zowel in de Brainport high tech regio als daarbuiten.

Al een jaar of acht werkt Wilting op het vlak van additive manufacturing nauw samen met 3D Systems. Zo heeft de hightech toeleverancier meerdere componenten voor klanten kunnen produceren die zonder 3D printen onmogelijk zouden zijn. Of veel meer processtappen zouden vergen.

“Wij geloven in 3D printen”, zegt Adwin Kannekens. De technologie kan meerwaarde bieden in de hightech industrie. En dat weten ze in de Brainportregio maar al te goed.

Een sluitende business case in 3D printen

Door de samenwerking met 3D Systems hebben de engineers van Wilting veel ervaring kunnen opbouwen met ontwerpen voor 3D metaalprinten. Niet alleen om qua functionaliteit de meerwaarde te realiseren, ook om de onderdelen zo te printen dat ze goed opgespannen kunnen worden voor de nabewerking op de CNC-machines.

Nu de businesscase van een aantal onderdelen klopt, heeft Wilting zelf geïnvesteerd in een eigen printfacility in Brainport Eindhoven. Begin 2021 is de eerste 3D metaalprinter geïnstalleerd; in het voorjaar van 2021 volgde al de tweede. “Ook toepassingen in RVS zijn gevraagd. Die laten we in Leuven printen, omdat we niet het materiaal willen wisselen. Dat is te tijdrovend. Zodra we voldoende producten hebben in RVS, komt er een derde machine," zegt Adwin Kannekens.

Dankzij de jarenlange samenwerking met 3D Systems en het feit dat de technologietransfer onderdeel is van het contract met de 3D printerfabrikant, is de overgang van de productie van Leuven naar Brainport Eindhoven heel soepel verlopen. “We hebben alle programma’s een op een kunnen overzetten. Na het valideren van onze machines, printten we direct goede producten.”

Koeling, stroming en lichtgewicht zijn de voordelen van 3D printen

De designvrijheid ten opzichte van subtractieve bewerkingstechnieken leidt tot oplossingen die met verspanende technologie niet mogelijk zijn. Producten waar gassen en vloeistoffen doorheen stromen, componenten waarbij koeling essentieel is en alles wat lichtgewicht moet zijn: dat zijn de onderdelen die steeds vaker geprint zullen worden.

Wilting blijft hierbij het eigen DNA trouw: de focus blijft de hightech machinebouw. “Manifoldachtige producten en structuurdelen die lichter moeten zijn. Bij dergelijke toepassingen kunnen we functionaliteiten creëren die conventioneel niet mogelijk zijn.”

3D metaalprinten zorgt er daarnaast voor dat onderdelen die tot nog toe meerdere bewerkingsstappen na elkaar vergen, in één keer gemaakt kunnen worden en dan enkel nog nagefreesd hoeven te worden. De ervaringen die Wilting heeft opgedaan, tonen aan dat de laserpoederbed metaalprinttechnologie voor deze toepassingen productierijp is.

De machines leveren een consistente kwaliteit en, belangrijk bij manifolds, onderdelen zijn 100% lekdicht. “Wij zien hier geen beperkingen meer”, zegt Adwin Kannekens.

Talent in 3D printen uit eigen medewerkersbestand

Wilting 3D print op de beide 3D metaalprinters vooral repeterende orders. Omdat dit planbaar werk is, besteedt men het thermisch nabehandelen uit. Na de warmtebehandeling vinden de vervolgstappen plaats in het eigen bedrijf.

Adwin Kannekens is trots dat Wilting de medewerkers voor de printfacility heeft gerekruteerd uit het eigen medewerkersbestand. Eén van de vroegere projectleiders én een medewerker van de kwaliteitsafdeling hebben de dagelijkse verantwoordelijkheid voor de printfacility. Het afbramen en andere mechanische nabewerkingen gebeurt door een aantal medewerkers uit een interne pool, die doorgaans frees- en draaiwerk afbraamt.

“Het is perfect dat we de medewerkers uit de eigen groep hebben kunnen halen. Zij weten het belang van kwaliteitsborging, waarom we data loggen en analyseren. Ze passen dit uit zichzelf toe bij 3D printen. Zo denken we de AM-productie naar een nog hoger niveau te brengen.” Zo wordt de AM-technologie ingebed in de reguliere kwaliteitszorg bij de hightech toeleverancier.

Vertrouwen in de technologie

Gesteld wordt dat Nederland achterloopt als het gaat om additive manufacturing van hightech onderdelen. Dat komt vooral door gebrek aan vertrouwen in de technologie bij de OEM’ers, denkt Adwin Kannekens. Dat laatste is niet altijd terecht. “Wij moeten dat vertrouwen winnen, maar opdrachtgevers zullen ook met reële eisen moeten komen.”

Nul afwijkingen in het materiaal is bij geen enkele technologie de norm, geeft hij als voorbeeld; bij smeden of gieten accepteert men insluitingen in het materiaal die groter zijn dan bij laser poederbed metaalprinten. Zelfs als je vol materiaal koopt om te frezen, zijn afwijkingen in de norm toegestaan. “Bij 3D printen focussen klanten op perfectie. We zullen gezamenlijk naar een tolerantieveld moeten gaan waarmee we beide kunnen leven. Want als we pas gaan 3D metaalprinten wanneer we nul insluitingen garanderen, zullen we nog lang moeten wachten.”