Der Batteriehersteller ELEO nutzt die Möglichkeiten der 3D-Drucktechnologie

Für die Batteriefabrik ELEO ist der 3D-Druck die normalste Sache der Welt. Er ist ein untrennbarer Bestandteil des Produktionsprozesses.

Das Scale-up ELEO nutzt den 3D-Druck gezielt, um Entwicklungsprozesse zu beschleunigen. Das Spin-off der TU Eindhoven entwickelt Batteriesysteme unter anderem für große Bagger im Bauwesen, aber auch für kleinere Logistikfahrzeuge in Lagerhallen.

Wie alles begann

Seit seiner Gründung als studentisches Team STORM im Jahr 2014 setzt das Unternehmen 3D-Drucker ein, sagt Jules Frints, Produktentwickler bei ELEO. Damals bekam das Team einen Drucker von der 3D-Druckfirma gesponsert, in der sein Kollege und Freund Stephan van der Burgh arbeitete. Die beiden sind die 3D-Spezialisten im Unternehmen.

Frints: "Am Anfang haben wir uns gefragt, ob wir wirklich so viel damit machen würden. Aber dann waren wir so begeistert, dass wir selbst einen gekauft haben. Und er wurde später durch eine bessere Version ersetzt. Jetzt haben wir zwei."

Im Jahr 2016 fuhr das Studententeam mit einem selbstgebauten Elektromotorrad in achtzig Tagen um die Welt. Das Motorrad diente als Showcase, um der Welt zu zeigen, dass es möglich ist, überall elektrisch zu fahren, sagte Mitbegründer Bas Verkaik in einem früheren Interview mit IO.

Heutige Batteriesätze

Jetzt entwickelt ELEO modulare Batteriesysteme, die Kunden in ihren eigenen Fahrzeugen einsetzen können. Ein Paket besteht aus mehreren Modulen und einem Steuergerät. Frints: "Wir können es komplett maßgeschneidert entwickeln. Je nach den Anforderungen des Kunden an Spannung, Kapazität und Volumen besteht ein Paket aus einem oder mehreren Modulen." Das Unternehmen hat seinen Sitz auf dem Automotive Campus in Helmond.

Der 3D-Druck ist für ELEO kein Selbstzweck, so Frints weiter. "In der Entwicklungsphase ist es sehr nützlich, wenn man schnell einen Prototyp erstellen kann.” Teile, die dann zu einem späteren Zeitpunkt im Spritzgussverfahren hergestellt werden sollen. Dieses Verfahren hat eine viel längere Vorlaufzeit als der 3D-Druck. "Man braucht eine Form dafür. Das ist in der Herstellung ziemlich teuer. Am liebsten möchte man die Form gleich beim ersten Mal richtig machen. Und dann müssen die Produkte noch hergestellt werden. Das kann ein paar Monate dauern."

Man ist außerdem nicht von Dritten abhängig und kann schnell etwas zum Testen herstellen, argumentiert Frints. "Es ist schön, wenn man ein Produkt in einem frühen Stadium in den Händen hält. Es muss nicht alles sofort perfekt sein. Man kann schnell etwas in einer freien Form herstellen und dann mit der Feinabstimmung beginnen.”

Natürlich besitzt es dann nicht die gleiche Genauigkeit oder Festigkeit wie das endgültige Material. Bei manchen Tests ist das auch nicht nötig, sagt Frints. Zum Beispiel, um zu sehen, wie empfindlich ein Muster auf elektromagnetische Strahlung reagiert. "Dabei spielt es keine Rolle, ob ich einen 3D-Druck oder ein Kunststoff-Spritzgussteil verwende. Bei Brandschutz-, Vibrations- und Schocktests kommt es dann jedoch wieder auf Genauigkeit und auf das Material an."

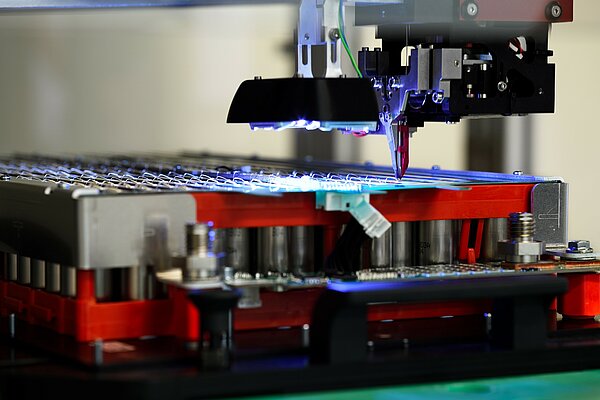

3D-Drucker in den Produktionsprozess eingebunden

Der 3D-Drucker ist vollständig in den Produktionsprozess des Unternehmens integriert und dient der Herstellung von Prototypen und Werkzeugen. "Für uns ist es ganz normal, eine Idee schnell in einen 3D-Druck zu verwandeln. Erst diese Woche ist das passiert. Wir mussten mehrere Komponenten zusammenbauen und haben dafür schnell eine Schablone gedruckt. Nur um die Komponenten an Ort und Stelle zu platzieren."

Es kommt auch vor, dass ein 3D-gedrucktes Teil in der Produktionslinie verbleibt. "Es geht nicht um große Stückzahlen. Aber manchmal drucken wir für einen Kunden ein Teil, zum Beispiel um Kabel zusammenzuhalten, und das bleibt dann da drin."

ELEO druckt nicht alle Teile selbst. "Es hängt von der Funktion und der erforderlichen Genauigkeit ab, ob wir einen Druck auslagern", sagt Frints. Das Unternehmen verfügt über einen FDM-Drucker und einen SLA-Drucker. Werden andere Drucker benötigt, wird diese Aufgabe ausgelagert.

"Ein Multi Jet Fusion-Drucker druckt zum Beispiel mit einer bestimmten Art von Nylon. Dadurch kann man schönere und genauere Produkte herstellen als mit unseren Druckern. Es hängt auch von der Geometrie eines Teils ab. Wenn die Form zu komplex ist, haben wir eine spezielle Firma, die das für uns druckt." Kleine stabile und große grobe Teile druckt Frints selbst.

Die neue Generation von Batterien

Frints arbeitet derzeit an den Prototypen der neuen Generation von Batterien, die das Unternehmen noch in diesem Jahr auf den Markt bringen wird. Dazu wurde die gedruckte Testversion eines so genannten Zellabstandhalters durch eine Variante aus einer Stahlspritzgussform ersetzt. "Daraus könnten ein paar hunderttausend Produkte entstehen", sagt er.

Gesamte Ökosystem des Additive Manufacturing von Brainport Eindhoven

Sie können das gesamte Ökosystem des Additive Manufacturing von Brainport Eindhoven während der Formnext vom 15. bis 18. November 2022 in Frankfurt am Main besichtigen. Am 16. November findet ein spezieller Mobilitätstag für Automobilunternehmen statt. Würden Sie gern teilnehmen? Dann besuchen Sie die Messe!

Formnext anzeigen